控制廢氣鍋爐檔案中的蒸汽壓力

換句話說,燃煤蒸汽鍋爐中控制系統(tǒng)的作業(yè)目的,有機廢氣處理就是為了將蒸汽干度和蒸汽壓力保持到一定范圍內,同時努力提高蒸汽鍋爐的熱效率。同時,還需要調節(jié)量鼓風、引風、給煤量、給水量,使它們之間隨時保持適當?shù)谋壤P系。此外,還需實現(xiàn)鍋爐的自動點火控制及鍋爐吹灰等過程的自動控制。

在窯尾預熱機設置SP鍋爐(每套窯各一套),SP鍋爐采用垂直管式強制循環(huán)鍋爐,帶汽水鼓,廢氣水平方向通過鍋爐,鍋爐依廢氣流向依次只設過熱器和蒸發(fā)器,以使鍋爐出口廢氣溫度能達到250℃,用于原料干燥;預熱機廢氣粉塵為生料粉,粘附性較強,故SP鍋爐設置機械振打裝置來解決粉塵附著的問題。為充分回收熱能,系統(tǒng)配置了高、低壓閃蒸器,采用能使用不同壓力和溫度參數(shù)的汽輪機。其中二號水泥生產(chǎn)線配置一套高、低壓閃蒸器,而三號水泥生產(chǎn)線又配置一套高、低壓閃蒸器,采并聯(lián)方式運行。閃蒸技術在水位控制方面較復雜,尤其在三套窯共用一套渦輪發(fā)電機時互相影響的標準就更多了,但本系統(tǒng)采用了高度自動化控制系統(tǒng),且完全掌控三套蒸汽共推一套渦輪發(fā)電機的復雜控制問題。其簡要流程圖如下(圖一):

控制廢氣鍋爐檔案中的蒸汽壓力

水泥窯熟料冷卻機廢氣經(jīng)AQC低溫余熱鍋爐后進窯頭收塵,控制廢氣鍋爐檔案中的蒸汽壓力。AQC鍋爐的作用為生產(chǎn)2.5Mpa飽和蒸汽經(jīng)過熱器過熱后供汽輪機發(fā)電用;生產(chǎn)0.25MPa飽和蒸汽用于鍋爐給水除氧及汽機補汽;生產(chǎn)的熱水進入除氧器除氧(同時作為0.25MPa蒸汽段的給水),除氧后的水由鍋爐給水泵為SP爐、AQC爐2.5MPa蒸汽段供水。因為占地面積與鍋爐熱效率要求,結構上采用模塊立式布置,鍋爐出口廢氣溫度控制范圍為90℃~100℃左右。鍋爐設計時應考慮水泥窯熟料冷卻機廢氣對余熱鍋爐的嚴重磨損特性,同時注意漏風、防磨、防堵等措施。

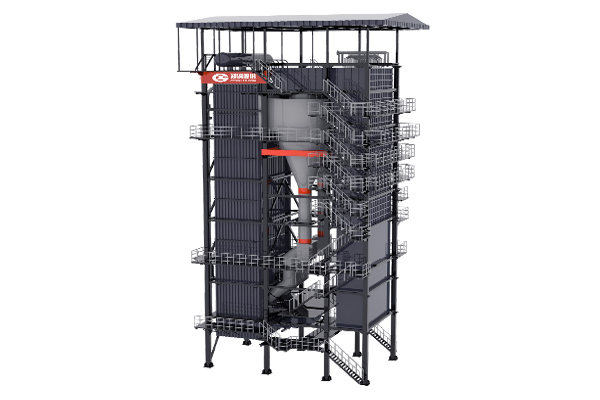

與常規(guī)余熱鍋爐相比,回熱式雙壓鍋爐有更高的換熱效率,可生產(chǎn)更多的蒸汽,同時降低鍋爐排煙溫度;回熱風機的使用可以提高余熱鍋爐入口溫度,提高廢熱煙氣的熱值,可替換掉部分冷卻鼓風機;分段式梯度煙氣入口可以將不同溫度的熱廢氣分段利用,將余熱回收得更徹底;獨立的控制系統(tǒng)將余熱鍋爐系統(tǒng)與燒結主系統(tǒng)獨立分開,對燒結主工藝的影響降到最低;鍋爐的熱風循環(huán)、給水系統(tǒng)和鍋爐主體的集中布置,減少了鍋爐的占地,塔式布局更節(jié)省了燒結機側的安裝空間;環(huán)冷罩上的二次加熱裝置可以進一步提高蒸汽的品質。

從原加熱爐汽化冷卻蒸汽過熱器后,調節(jié)擋板前的主煙道上引出DN2400mm的旁通煙氣管道,在此旁通煙道管上設置余熱鍋爐。余熱鍋爐進出口及主煙道均新設煙道蝶閥。余熱鍋爐正常運行時,主煙道上的煙道蝶閥關閉,余熱鍋爐前后的煙道蝶閥打開,高溫廢氣將全部流經(jīng)余熱鍋爐進行換熱實現(xiàn)余熱回收。此時通過原系統(tǒng)爐壓變送器信號變頻控制余熱鍋爐引風機克服余熱鍋爐阻力,保證加熱爐爐壓維持在改造前的負壓值,即可確保機組安全穩(wěn)定運行。當余熱鍋爐出現(xiàn)故障時,先打開主煙道煙道蝶閥,再關閉余熱鍋爐進出口蝶閥,使余熱回收系統(tǒng)從原煙氣系統(tǒng)中完全切除(見圖1)。

鍋爐升壓過程中為何不宜用減溫水控制氣溫,工業(yè)鍋爐設備的工藝流程是指:給水經(jīng)給水泵、給水控制閥、省煤器進入鍋爐的汽包;燃料與經(jīng)預熱的空氣按一定配比混合,在燃燒室燃燒制造熱量:汽包生成飽和蒸汽,經(jīng)過熱器形成過熱蒸汽,匯集到蒸汽母管;燃燒過程的廢氣將飽和蒸汽過熱,并經(jīng)省煤器對鍋爐的給水和空氣預熱,最后煙氣經(jīng)引風機送煙囪排空。

控制廢氣鍋爐檔案中的蒸汽壓力,水泥窯窯尾廢氣經(jīng)SP低溫余熱鍋爐后進窯尾收塵。SP鍋爐的作用為生產(chǎn)2.5Mpa飽和蒸汽經(jīng)窯頭熟料冷卻機低溫余熱過熱器過熱后供汽輪機發(fā)電用。因為占地面積與鍋爐熱效率要求,結構上采用立式布置,鍋爐出口廢氣溫度控制范圍為195℃~210℃左右。鍋爐設計時應考慮水泥窯余熱鍋爐的特性,注意漏風、防磨、防堵等措施。

系統(tǒng)最適化需先作查核,包括整個蒸汽系統(tǒng)作完整分析,并專注在一些能源浪費的地方。經(jīng)由查核往往可發(fā)現(xiàn)省能機會,增加產(chǎn)能,并對環(huán)境保護有正面之貢獻。查核包括蒸汽制造、分配、利用及冷凝水回收。主要蒸汽浪費需特別注意地方: