余熱鍋爐省煤器為什么腐蝕

余熱鍋爐省煤器腐蝕的主要原因是由于廢氣中含有的酸性物質和高溫環境的作用。具體來說,主要有以下幾個方面:

1. 酸性物質:在水泥、鋼鐵等工業生產過程中,廢氣中會含有大量的硫酸、硝酸、氯化氫等酸性物質,這些物質會與氧氣和水蒸汽反應生成酸性環境,從而導致省煤器材料的腐蝕。

2. 高溫環境:省煤器位于余熱鍋爐的加熱面上,并且處于高溫狀態下,容易發生氧化反應,形成鐵銹和氧化物等,降低其耐腐蝕能力。

3. 材料選擇不當:如果省煤器所選用的材料不能抵抗特定酸性物質或者溫度高的氧化反應,那么也會導致腐蝕問題的出現。

為了避免余熱鍋爐省煤器的腐蝕問題,可以采取以下措施:

1.改進燃燒方式:通過優化鍋爐的燃燒方式,減少廢氣中酸性物質的含量。

2.選用合適的材料:選用可以耐受高溫和酸性環境的特種鋼材制造省煤器。

3.加裝防腐措施:可以對省煤器設備表面進行防腐涂層處理,來保護其不受腐蝕。

4.定期檢查維護:定期對余熱鍋爐省煤器進行檢查,并對存在問題及時進行維修和更換,以保證設備的正常運行。

總之,余熱鍋爐省煤器腐蝕問題是由多種因素共同作用所致。需要采取多種措施,從源頭上降低廢氣中的酸性物質含量,同時也要在材料選擇、防腐措施等方面做好預防工作,以確保設備的長久運行。

為什么余熱鍋爐一般沒有空氣預熱器?進入余熱鍋爐的煙氣數量較大,蒸汽和飽和水所需的熱量主要來自于煙氣,而輔助燃燒器需要的空氣量較少,但是需要冷卻的煙氣數量卻很大,數量較少的空氣難于有效地回收煙氣中的熱量,如果設置空氣預熱器,不但回收的熱量少,而且所需的傳熱面積很大,其經濟效益必然很差。所以,一般余熱鍋爐的省煤器比常規加熱爐大得多,通過省煤器來有效地回收煙氣熱量,余熱鍋爐省煤器為什么腐蝕。

然而,從水泥窯出來的煙氣中含有大量的水泥熟料,這些含塵氣流進入余熱鍋爐時,粉塵可能會在鍋爐的對流受熱面沉積下來,帶來嚴重的積灰間題。積灰會降低爐積內受熱面的傳熱能力,而且因為總的傳熱阻力增大,會使得余熱鍋爐長期超負荷運行,并引起過熱器、省煤器工作環境的惡化,積灰與管壁發生復雜的化學反應,引起金屬管的高溫腐蝕。

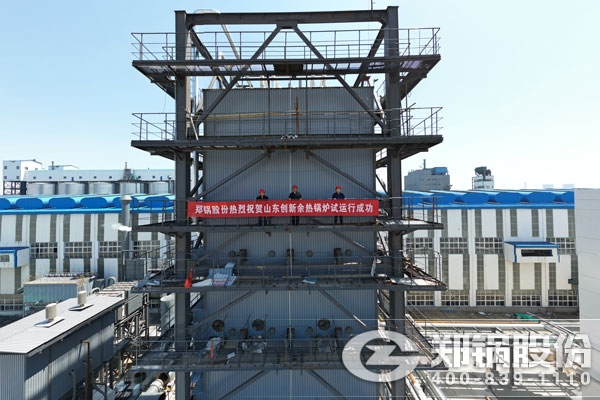

水泥窯余熱鍋爐運行中會制造積灰,積灰會降低爐積內受熱面的傳熱能力,而且因為總的傳熱阻力增大,會使得余熱鍋爐長期超負荷運行,并引起過熱器、省煤器工作環境的惡化,積灰與管壁發生復雜的化學反應,引起金屬管的高溫腐蝕。今天小編詢問鄭鍋股份的鍋爐工程師楊師傅,楊師傅給出了管束特性對水泥窯余熱鍋爐積灰的影響,楊師傅說是看了由劉博、李輝、李娜、周屈蘭、王西賓、田明泉、惠世恩這幾位寫的余熱鍋爐對流受熱面積灰特性的實驗研究。

在余熱鍋爐省煤器管壁受到腐蝕后將進一步發生結焦,結焦后,因為余熱鍋爐省煤器管壁的換熱效果減弱,造成余熱鍋爐的給水參數降低,最終導致余熱鍋爐的出口參數降低,嚴重影響余熱鍋爐效率。

垃圾焚燒鍋爐采用中溫次高壓參數,這會使余熱鍋爐各受熱面壁溫升高,從而加劇余熱鍋爐受熱面的腐蝕,縮短水冷壁、過熱器等受熱面的使用壽命。垃圾焚燒發電廠受熱面的腐蝕主要包括過熱器管、水冷壁管的高溫腐蝕和省煤器的低溫腐蝕等,腐蝕速度與管壁溫度有很大的關系。高參數余熱鍋爐的水冷壁和過熱器壁面溫度比中參數的分別高出350℃,因此將面臨更嚴重的高溫腐蝕。中參數和高參數余熱鍋爐省煤器低溫區金屬溫度基本一致,兩者的低溫腐蝕情況大致相同。高參數余熱鍋爐的高溫腐蝕加劇,會增加設備運營維護方面的費用。本文重點對水冷壁和過熱器的更換成本進行比較。

省煤器,排煙溫度一旦太高就會嚴重地影響到余熱鍋爐的使用效率,提升余熱鍋爐的操作水平可以通過拆除之前省煤器高低溫爐墻的方式實現,配置螺旋翅片管做成的積木式箱體模塊化結構。一般情況下,這些省煤器的受熱面能夠在很大的范圍內增加換熱的面積,進而大大提升省煤器的導熱水平,充分實現排煙溫度的降低,這樣可以讓確保溫度為180℃。就省煤器的給水系統而言,可以以換熱要求為依據,對省煤器出口的水高溫加熱,達到實際流入省煤器的給水溫度大大提升的目的,同時降低與鍋爐的溫差,盡可能地避免露點腐蝕問題的出現,確保省煤器的高效安全操作。

煙氣經水冷沉降室后進入余熱鍋爐,余熱鍋爐本體根據現場實際情況,采用臥式布置,高溫煙氣依次經過高溫蒸發器、過熱器、中低溫蒸發器、省煤器、換熱器(耐低溫露點腐蝕),最后排出的煙氣再經除塵器凈化后排往大氣,余熱鍋爐省煤器為什么腐蝕。