燒結環冷余熱鍋爐

鋼鐵廠的燒結機是消耗能源最高的程序之一了,在現在的節能環保的時代主題之下,放任能源的消耗不管,才是最大的罪過,燒結環冷余熱鍋爐。燒結機余熱鍋爐能夠對燒結機煙氣余熱進行有效的利用,并且通過環冷蒸汽發電系統進行電力回收利用。燒結機尾部的煙氣溫度可以達到300°以上,最高可以達到450°,安裝內置式煙氣回收余熱鍋爐,歲煙氣溫度進行有效利用能夠提高燒結機系統整體余熱利用的蒸汽產量和發電量,進而達到節能減排、降本增效的目的。

高溫交換,燒結環冷余熱鍋爐。將原有1號燒結冷卻機高溫廢氣引入雙壓壓鍋爐1號通道,制造高壓蒸汽2.35MPa,400℃,同時將原有2號燒結冷卻機高溫廢氣約350℃引入雙壓鍋爐2號通道,加上1號通道過熱器出口煙氣來預熱高壓蒸汽,并制造低壓蒸汽0.49MPa,280℃,所制造的高壓和低壓蒸汽通過雙壓補汽型純冷凝汽輪機做功發電。1號、2號被加熱的煙氣在進入余熱鍋爐之前先以簡易擋板式除塵器簡單除塵除塵率50%。3.2送冷風步驟。雙壓余熱鍋爐出口煙溫降為420℃左右,通過除塵器除塵之后,經循環風機通過擋板門再次進入環冷機。循環風機

在燒結環冷余熱鍋爐的設計和制造過程中,需要考慮以下因素:

1. 廢氣流量和溫度:根據廢氣的流量和溫度,確定余熱鍋爐的規格和容量,以確保充分回收余熱。

2. 熱媒種類:根據客戶需求,選擇合適的熱媒種類,如水、熱油或蒸汽等。

3. 設備安全性:為確保設備的安全運行,需要定制配備相應的安全措施,如壓力自動保護、過熱保護等,并且符合相關的國家標準和法規要求。

4. 附加設備:根據客戶需求,設計與余熱鍋爐配套的附加設備,如冷卻塔、水泵、管路等,以滿足客戶生產工藝的需要。

總之,燒結環冷余熱鍋爐能夠有效地回收廢氣中的高溫余熱,在鋼鐵行業的生產過程中發揮著重要的作用。在選擇廠家時,客戶應該選定具備先進技術和高品質生產能力的制造商,并且對于其所提供的產品和服務有嚴格的質量保證和售后服務承諾,從而確保設備的長期運行穩定性和可靠性。

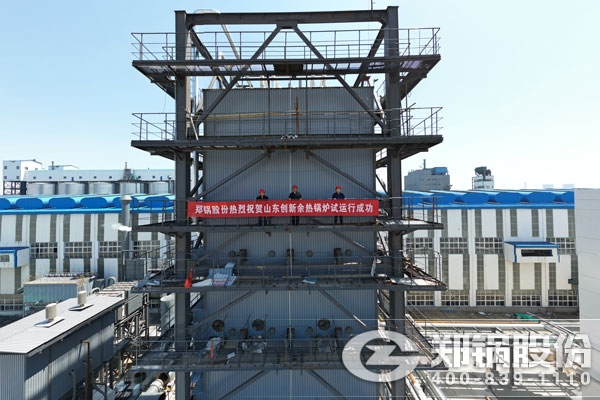

與常規余熱鍋爐相比,回熱式雙壓鍋爐有更高的換熱效率,可生產更多的蒸汽,同時降低鍋爐排煙溫度;回熱風機的使用可以提高余熱鍋爐入口溫度,提高廢熱煙氣的熱值,可替換掉部分冷卻鼓風機;分段式梯度煙氣入口可以將不同溫度的熱廢氣分段利用,將余熱回收得更徹底;獨立的控制系統將余熱鍋爐系統與燒結主系統獨立分開,對燒結主工藝的影響降到最低;鍋爐的熱風循環、給水系統和鍋爐主體的集中布置,減少了鍋爐的占地,塔式布局更節省了燒結機側的安裝空間;環冷罩上的二次加熱裝置可以進一步提高蒸汽的品質。

其發電的原理是:燒結礦在帶冷機或環冷機上通過鼓風進行冷卻,底部鼓入的冷風在穿過熾熱的燒結礦層時與燒結礦進行熱交換,制造大量的高溫廢氣。將這些高溫廢氣通過引風機引入余熱鍋爐,加熱余熱鍋爐內的水,制造蒸汽,蒸汽推動汽輪機轉動,帶動發電機發電。