燒結余熱鍋爐工藝流程

其工藝流程為,首先利用冷卻機中溫段熱空氣(150℃)和脫硫系煙氣以及其他外部熱源對脫硫脫硝系煙氣進行加熱,使脫硫脫硝系溫度達到270~320℃后進入脫硝裝置,采用低溫NH3-SCR法進行脫硝;其次將270~320℃已脫硝的煙氣通入余熱鍋爐內生產蒸汽,制造的蒸汽一部分用于燒結礦料的預熱,其余部分并入蒸汽管網;然后將160℃的鍋爐尾部煙氣與換熱后的脫硫系煙氣通入濃縮塔中,與來自脫硫塔的硫酸銨溶液接觸換熱,煙氣冷卻至最佳脫硫溫度70~80℃后進入脫硫塔內,采用濕式氨法脫硫技術進行脫硫,與此同時硫酸銨溶液因水分的蒸發而濃縮,煙氣的余熱進一步得到有效利用。本工藝可使燒結系統煙氣的余熱得到最大限度的回收以及煙氣排放得到有效控制。

燒結余熱鍋爐是一種用于回收鋼鐵廠燒結機尾氣中的余熱的設備,其工藝流程主要包括以下幾個步驟:

1. 燒結機

燒結機是整個工藝流程的核心環節。在燒結機內,將粉末狀原料加水混合制成球團,再通過烘干、預熱、燒結等多個步驟形成硬質顆粒狀的球狀物。在這個過程中,會產生大量尾氣和廢氣。

2. 煙道與除塵設備

燒結機產生的尾氣和廢氣經過煙道系統進入除塵設備,在除塵器內去除其中的粉塵和有害物質。

3. 燒結機尾氣余熱回收

經過除塵設備處理后的燒結機尾氣中仍含有高溫高濕度的廢氣,進一步對其進行水冷和空冷處理,降低廢氣溫度和濕度,隨后將其送入燒結余熱鍋爐進行余熱回收。

4. 燒結余熱鍋爐

燒結余熱鍋爐是用于回收燒結機尾氣中的余熱的設備,其工作原理是通過余熱鍋爐內換熱器等設備將煙道廢氣中的余熱轉化為熱水、熱風等熱能形式,用于供暖、加熱、干燥等用途。

5. 煙囪與排放

經過燒結余熱鍋爐處理后的廢氣溫度明顯降低,也會去除其中的大部分有害物質。最終將其通過煙囪排放到大氣中。

需要注意的是,燒結余熱鍋爐工藝流程中的具體參數和操作方法可能因不同的鋼鐵廠而略有差異,但整個流程基本相似,主要目的都是回收和利用燒結機尾氣中的余熱資源,提高能源利用效率和經濟性,并盡可能地減少對環境的污染。

余熱利用的關鍵工藝流程,即將環冷機收集罩進行密封和保溫改造。密封改造還可分為不同方式,如磁性密封、液體密封以及其他密封。根據礦料冷卻溫度不同,分為一段、二段收集罩;同時對環冷機原有煙囪密封處理,只保留二段每段各一個煙囪,既可以對空放散,又可以取用煙氣通入余熱鍋爐。再經循環風機將利用過的低溫煙氣鼓回環冷機下風箱,從而組成一個煙氣密閉循環的系統,提升燒結爐燃燒溫度,并可同時替代原有環冷鼓風機,降低環冷機的電耗量。

摘要:針對燒結大煙道煙氣余熱目前尚未充分回收和利用,提出應用內置式大煙道煙氣余熱鍋爐回收技術,并將制造的蒸汽并入環冷蒸汽發電系統。結合宣鋼3號燒結機上的應用,介紹了該技術的主要設備組成、工藝流程、技術特色和創新。通過對2017年全年蒸汽產量和多種能源介質消耗量統計,計算出年節能量7199.21tce,取得較好的經濟效益和社會環境效益。

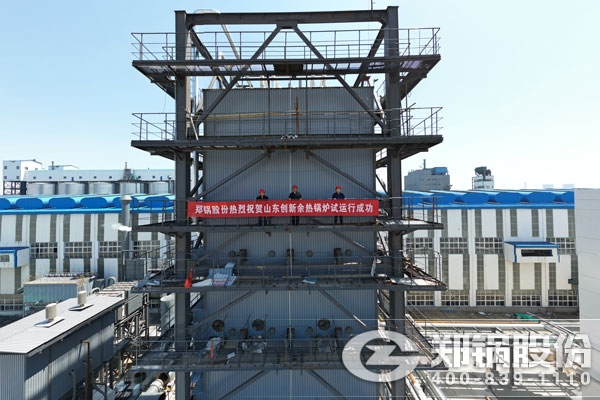

鄭鍋集團生產的余熱鍋爐為國家專利產品,創新性的把余熱回收系統和CFB技術結合起來,實現了廢氣和廢渣、廢水的同步回收,屬國內首創,技術水平國內領先。目前余熱鍋爐產品范圍有:碳素回轉窯余熱鍋爐、玻璃熔爐煙氣余熱鍋爐、燒結冷卻機余熱鍋爐、危險廢棄物焚燒余熱鍋爐、焦化余熱鍋爐,歡迎新老朋友詢問選購!

其實不僅僅是焦化行業,鄭鍋生產的余熱鍋爐可適應的行業有很多,如燒結機余電鍋爐、三廢混燃爐及吹風氣余熱鍋爐、水泥窯余熱鍋爐、鋼鐵余熱鍋爐、危廢余熱鍋爐、垃圾焚燒余熱鍋爐、有色金屬冶煉余熱鍋爐、硫酸余熱鍋爐、礦熱爐行業余熱鍋爐、干熄焦余熱鍋爐、碳素窯余熱爐、燃氣輪機余熱鍋爐、煉鋼余熱鍋爐等。這些都是進行余熱回收再利用的發電鍋爐。

杭州鍋爐廠余熱鍋爐首推鄭鍋,鄭鍋生產的余熱鍋爐型號齊全,針對特別的行業設計適合該行業的鍋爐。鄭鍋生產的余熱鍋爐有有機廢液余熱鍋爐、電石爐尾氣余熱鍋爐、危險廢棄物焚燒余熱鍋爐、化工三廢混燃余熱鍋爐、干熄焦余熱鍋爐、冶煉回轉爐余熱鍋爐、浮法玻璃熔爐煙氣余熱鍋爐、燒結冷卻機余熱鍋爐、碳素窯余熱鍋爐、水泥窯余熱鍋爐、焦化煉焦廢氣余熱鍋爐……,燒結余熱鍋爐工藝流程。